【摘要】 固态电池被公认为下一代动力电池终极方案,本文硬核解析其技术原理(氧化物/硫化物/聚合物电解质)、量产难点(固-固界面、锂枝晶)、对汽车产业的颠覆性影响,以及现有锂电池的生存空间。科学指南针提供专业电池材料检测服务。

最近,“固态电池量产”成为科技和汽车圈的热词,甚至伴随着“现有电动车将变垃圾”的争议性言论。这绝非空穴来风。固态电池被公认为下一代动力电池的终极解决方案,其意义远不止于解决锂电池的安全痛点。它带来的将是性能的跃升和整个产业链的重构。

Part 1:从“液态”到“固态”的变化

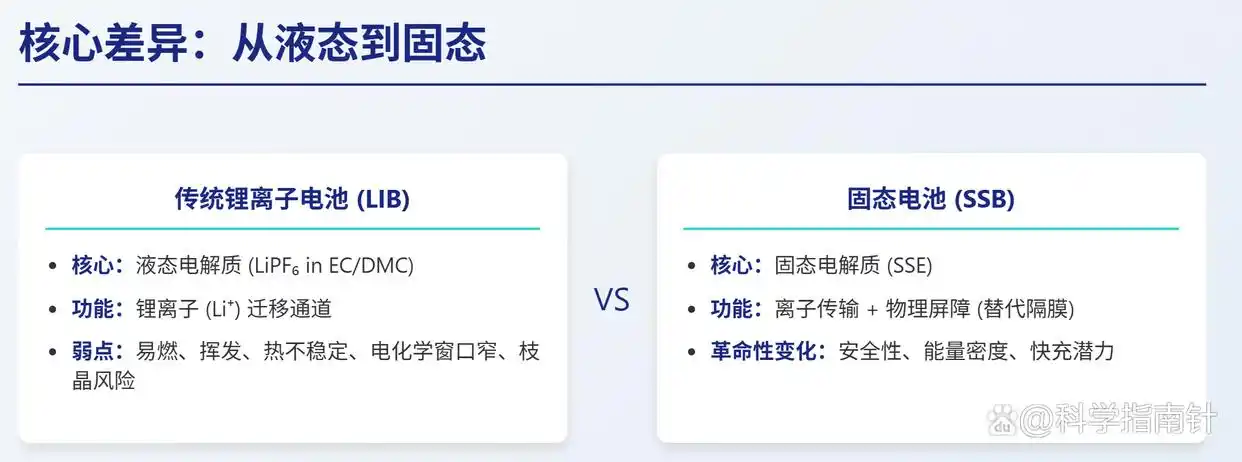

传统锂离子电池: 核心在于液态电解质(LiPF6等锂盐溶解在有机溶剂中如EC/DMC)。它充当锂离子(Li⁺)在正负极之间穿梭的“高速公路”。但液态电解质存在致命弱点:易燃易挥发、热稳定性差(易分解)、电化学窗口窄(限制了高电压正极材料使用)、易产生锂枝晶(刺穿隔膜导致短路起火)。

固态电池:核心在于固态电解质(Solid-State Electrolyte, SSE)取代了液态电解质和隔膜。SSE既是离子传输的介质,也是物理屏障。

LIB vs SSB

材料体系差异:

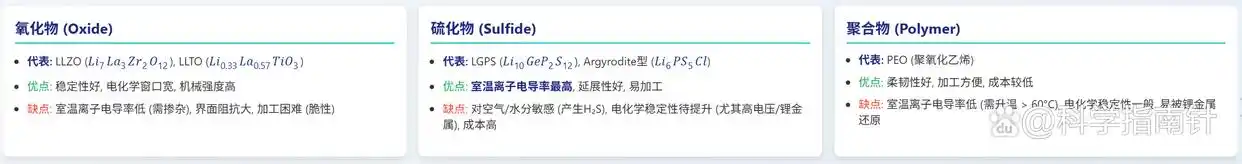

电解质主要分为三大类:

1.氧化物: (如 LLZO - Li₇La₃Zr₂O₁₂, LLTO - Li₀.₃₃La₀.₅₇TiO₃) - 稳定性好、电化学窗口宽、机械强度高;但室温离子电导率相对较低(需掺杂改性)、界面阻抗大、加工难度高(脆性)。

2.硫化物: (如 LGPS - Li₁₀GeP₂S₁₂, Li₆PS₅Cl - Argyrodite型) - 室温离子电导率最高(媲美甚至超过液态电解质) ,延展性好易于加工;但对空气/水分极其敏感(产生有毒H₂S)、电化学稳定性(对高电压正极、锂金属负极)仍需提升、成本高。

3.聚合物: (如 PEO - 聚氧化乙烯基) - 柔韧性好、加工方便、成本较低;但室温离子电导率低(需升温至60°C以上使用)、电化学稳定性一般、易被锂金属还原。

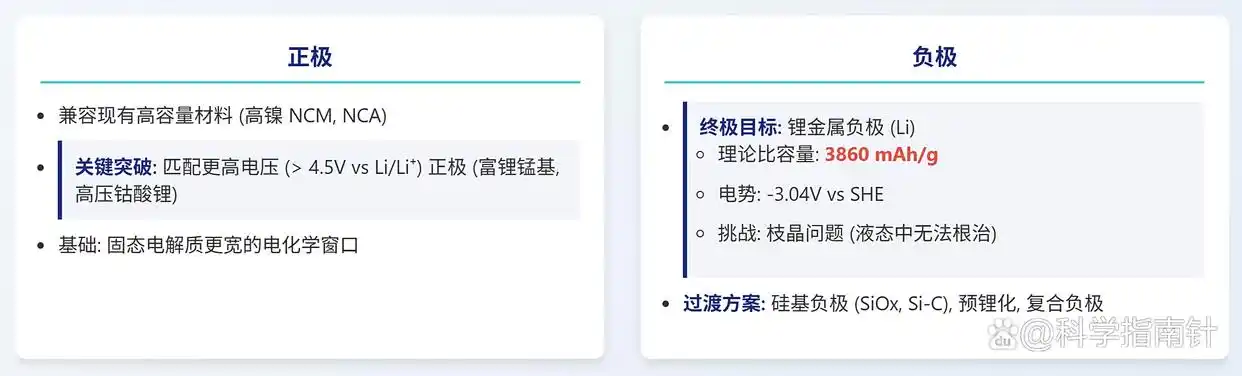

正极: 可以兼容现有高容量材料(如高镍NCM, NCA), 更重要的是可以匹配更高电压(>4.5V vs Li/Li⁺) 的正极材料(如富锂锰基、钴酸锂高压化),从而显著提升能量密度。固态电解质更宽的电化学窗口是基础。

负极:终极目标是锂金属负极。锂金属拥有最高的理论比容量(3860 mAh/g)和最负的电势(-3.04V vs SHE)。但液态电解质中锂枝晶问题无法根治。固态电解质(尤其是致密的氧化物、硫化物)具有更高的机械强度,理论上能物理阻挡枝晶穿透,是实现锂金属负极应用的关键。过渡方案包括硅基负极(SiOx, Si-C)、预锂化技术、复合负极等。

固态电池核心优势:

Part 2: 量产将引发的巨变

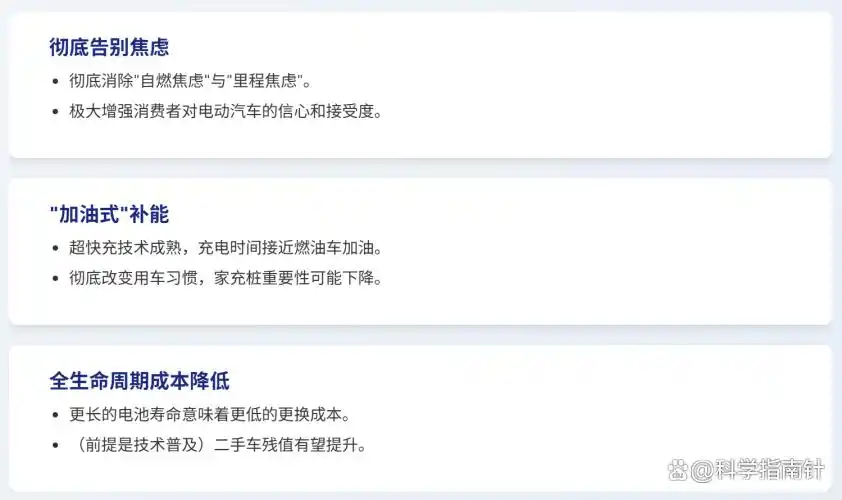

1.消费者体验的颠覆性升级

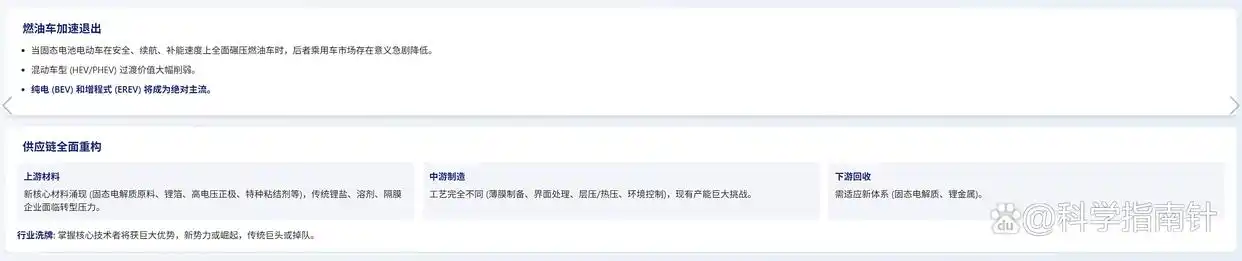

2.汽车产业格局的重塑

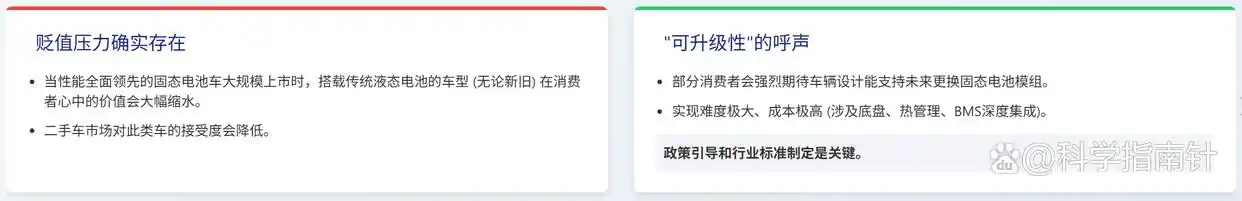

3. 现有电车的挑战与机遇

Part 3:为什么量产难?

固-固接触差:刚性固态电解质与刚性电极材料之间难以实现如固-液界面般紧密、均匀的物理接触,导致界面阻抗巨大,严重影响离子传输效率和电池性能(倍率、寿命)。

界面稳定性差:循环过程中,电极材料体积变化大(特别是硅、锂金属),易导致界面接触失效甚至破裂。同时,正极/负极材料与固态电解质之间可能发生不利的界面化学反应(如硫化物电解质易被高电压正极氧化、被锂金属还原),形成高阻抗层。“界面工程”是当前研发的核心焦点。

锂枝晶问题并未完全解决: 即使固态电解质机械强度高,但在实际制造中可能存在缺陷(孔洞、裂纹),或在长期循环中因应力累积产生微裂纹,锂金属仍可能在缺陷处优先沉积并形成枝晶,最终导致短路。需要更致密、均匀、高强度的电解质层和优化的界面设计。

固态电池量产预测

Part 4:总结

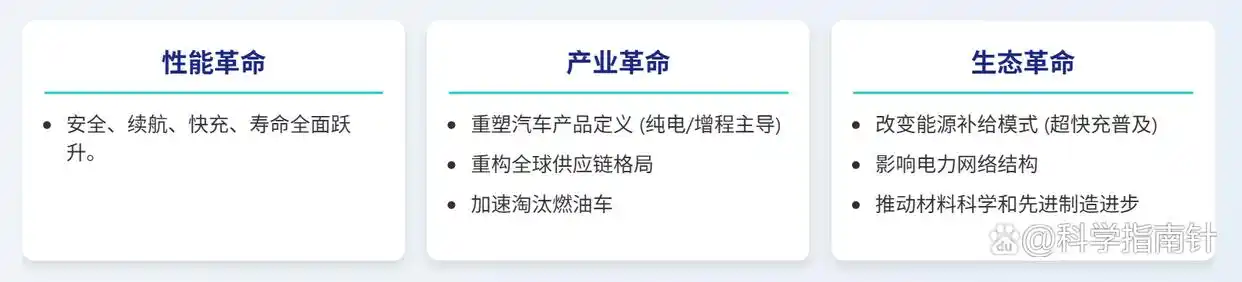

固态电池的量产绝非仅仅是"换一种电池"那么简单,它将是一场深刻的能源存储革命。

必须清醒认识到:

“现有电动车变垃圾”是极端言论: 液态锂电池技术仍在持续进步(如CTB/CTC、磷酸锰铁锂、4680等),其成熟度、成本优势和庞大的产能将在相当长一段时间内占据主流市场。固态电池的普及是渐进过程。

技术突破与成本控制是核心关键,界面工程、材料创新、制造工艺的突破决定了固态电池何时能真正“飞入寻常百姓家”。半固态电池是现实可行的第一步,有助于积累经验、验证技术、降低成本。车企、电池厂、材料供应商、政策制定者需要协同合作,共同推动技术迭代和产业链成熟。

固态电池的量产曙光已现,乐观期待巨变!

电池材料检测服务

您已经拒绝加入团体

您已经拒绝加入团体

2025-08-04

2025-08-04

3796

3796

0

0