【摘要】 本文深入解析涂锌铜丝电极与超声振动在线切割加工中的协同增效机制,涵盖加工原理、设备配置及性能优化方案。科学指南针提供专业线切割加工服务,助力材料加工研究。

技术概述与挑战分析

线切割放电加工(Wire Electrical Discharge Machining, WEDM)作为精密制造领域的核心技术,在高温合金等难加工材料处理中面临重大挑战。传统加工方式易导致表面损伤、切口精度不足等问题,严重影响加工质量和效率。

最新研究表明,采用涂锌铜丝电极结合超声振动的创新工艺,可显著提升线切割加工性能。该方案通过优化放电特性和碎屑排出效率,实现材料去除率(MRR)和表面粗糙度(SR)的同步改善。

涂锌铜丝电极的技术优势

与传统黄铜电极相比,涂锌铜丝电极展现出多重优势:

导电性能提升:锌涂层显著增强电极导电性,改善放电稳定性

腐蚀性优化:有效延长电极使用寿命,降低加工成本

表面质量改善:在钨等难加工材料上获得更光滑表面

断线率降低:增强电极韧性,提高加工连续性

涂层通过热处理工艺与线材基体实现牢固结合,确保在高速加工过程中的可靠性。

超声振动技术的增效机制

超声振动技术的引入为线切割加工带来革命性突破:

振动模式选择:支持线材振动和工作振动两种模式

碎屑排出优化:高频振动促进加工区域介电流体流动

放电稳定性提升:有效避免电弧集中,提高加工效率

参数协同优化:振动频率、振幅与进给速度的最佳配比

超声振动装置通过精确控制振动参数,在介电流体中产生高压环境,显著提升碎屑排出效率。随着频率增加,振幅相应增大,形成更多节点和反节点,进一步增强加工效果。

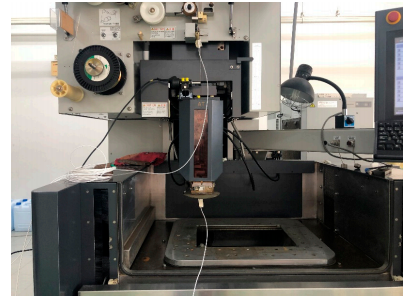

图1. 线切割机床。[1]

实验验证与性能分析

采用三菱FA-Advance系列线切割系统进行的实验表明:

材料去除率提升:超声振动使MRR提高约25%

表面质量改善:表面粗糙度显著降低,达到Ra<0.8μm

加工稳定性增强:放电波形更加均匀稳定

白层厚度控制:通过截面SEM分析验证加工质量

%E7%BA%BF%E6%9D%90%E5%92%8C(b)%E5%B7%A5%E4%BB%B6%E6%8C%AF%E5%8A%A8%E8%B6%85%E5%A3%B0%E8%A3%85%E7%BD%AE%E7%A4%BA%E6%84%8F%E5%9B%BE%E3%80%82%5B1%5D.png)

图2. 电火花线切割(a)线材和(b)工件振动超声装置示意图。[1]

技术局限性与发展前景

当前技术存在以下待优化方向:

-

振动参数范围有限,需进一步扩展优化空间

-

控制系统精度有待提升,提高加工可重复性

-

适用材料范围需要进一步扩大

未来研究方向应聚焦于智能控制系统开发、多参数协同优化以及新材料适配性研究。

科学指南针服务支持

科学指南针提供专业的线切割加工服务,支持涂锌铜丝电极与超声振动等先进技术的应用。机构依托成熟的技术平台,为材料加工研究提供可靠保障。

总结

涂锌铜丝电极与超声振动的协同使用为线切割加工性能提升提供了有效路径。该技术通过优化放电特性和加工环境,显著改善材料去除率和表面质量,为精密制造领域注入新动力。科学指南针致力于推动相关技术应用,为行业发展提供支持。

参考文献:

1.Muttamara, A.; Nakwong, P. Enhancing Wire-EDM Performance with Zinc-Coated Brass Wire Electrode and Ultrasonic Vibration. Micromachines 2023, 14, 862.

科学指南针以分析测试为核心,提供材料测试、环境检测、生物服务、模拟计算、科研绘图等多项科研产品,累计服务2500+个高校、科研院所及8000+家企业,获得了100万科研工作者的信赖。始终秉持“全心全意服务科研,助力全球科技创新”的使命,致力于为高校、院所、医院、研发型企业等科研工作者提供专业、快捷、全方位的服务。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-12-09

2025-12-09

526

526

0

0