【摘要】 深度解析工业CT检测原理,详解铸件气孔、裂纹等内部缺陷的无损检测方法,包含CT参数设置、三维成像技术及典型应用案例,助力制造业质量控制升级。

作为无损检测领域的核心技术,工业计算机断层扫描(工业CT)凭借其三维成像能力,在制造业质量控制中扮演着关键角色。本文深度解析工业CT工作原理,并重点阐述其在铸件缺陷检测中的创新应用。

一、工业CT检测技术核心原理

工业CT系统由五大模块构成:

1.X射线源:产生高精度穿透射线

2.机械旋转台:实现360°多角度扫描

3.探测器阵列:采集投影数据(典型分辨率达5μm)

4.数据处理系统:采用FDK等重建算法

5.可视化终端:生成三维密度分布图

检测过程中,X射线穿透工件时发生康普顿散射和光电效应,通过测量不同角度的衰减系数,运用滤波反投影算法重建三维模型。这种检测方式可精确量化气孔(>50μm)、裂纹(长度>100μm)等缺陷参数。

二、铸件缺陷检测技术突破

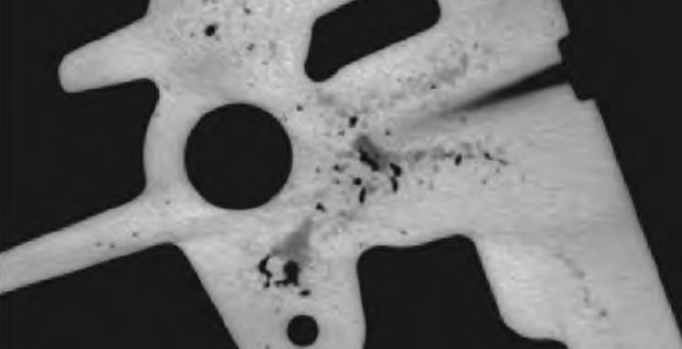

图 1. 某一铸件的工业CT扫描图[1]

在汽车发动机缸体、航空叶轮等精密铸件检测中,工业CT技术实现三大创新:

- 多缺陷同步识别:可同时检测缩松(密度差异>3%)、夹渣(异物尺寸>0.2mm)等7类常见缺陷

- 量化分析系统:内置的VGStudioMAX软件支持孔隙率(精度±0.05%)自动计算

- 工艺溯源功能:通过缺陷分布模式反推压铸参数偏差(温度波动>±15℃预警)

某变速箱壳体检测案例显示,采用450kV微焦点CT系统(v|tome|x)成功识别0.3mm级显微气孔,使产品合格率提升23%。

三、检测参数优化指南

为获取最佳成像质量,建议配置:

1.电压选择:铝合金件(120-180kV),铸铁件(300-450kV)

2.积分时间:薄壁件(500ms),厚壁件(1500ms)

3.体素尺寸:关键区域≤(50μm)³

4.迭代重建:建议TVM算法(降噪系数0.7-1.2)

需注意扫描层厚与缺陷尺寸的关系:当层厚>3倍缺陷尺寸时,检测置信度下降至85%以下。

四、行业应用发展趋势

随着AI算法的融合(如DeepSeek-NDT智能诊断系统),工业CT检测效率提升40%以上。在新能源领域,CT技术已成功应用于电池极片(对齐精度±1μm)、电机定子(绝缘间隙>0.1mm检测)等新型场景。

参考文献:[1]王福泉,夏德志,文浩.基于工业CT图像的铸件内部缺陷检测[J].上海计量测试,2022,49(03):17-21.

科学指南针以分析测试为核心,提供材料测试、环境检测、生物服务、模拟计算、科研绘图等多项科研产品,累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。始终秉持“全心全意服务科研,助力全球科技创新”的使命,致力于为高校、院所、医院、研发型企业等科研工作者提供专业、快捷、全方位的服务。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-26

2025-05-26

3360

3360

0

0