【摘要】 深度对比干法/湿法电极制备技术:剖析Maxwell干法工艺降本10%的关键路径,揭示无溶剂技术如何解决NMP污染,提升电极厚度与能量密度。附产业化瓶颈解决方案。

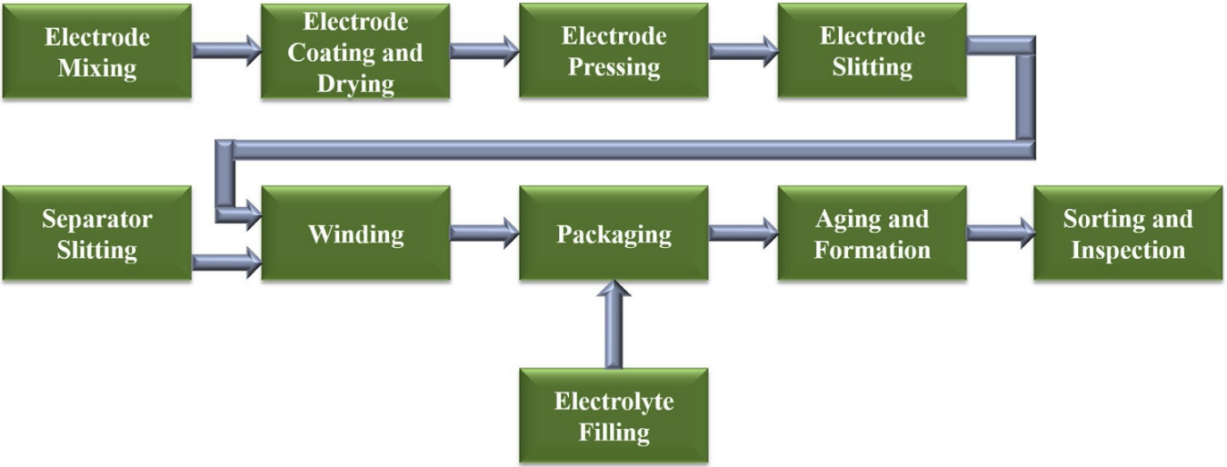

锂离子电池的极片制造是决定电池性能和寿命的核心环节。完整工艺流程包含:电极浆料制备、涂覆烘干、辊压成型、极片裁切、隔膜分切、电芯卷绕、电解液注入、封装密封、老化激活及性能检测。

一、湿法电极工艺现状

湿法技术通过将活性材料、导电剂、粘结剂与溶剂混合成浆料,均匀涂覆在铜箔/铝箔集流体上,经干燥形成电极膜。该技术成熟度高,广泛应用于商业电池生产。

核心痛点:

1.环保风险:浆料制备需使用有毒溶剂NMP(N-甲基吡咯烷酮)

2.能耗瓶颈:干燥环节耗时长、能耗高(占制造成本19.56%)

3.工艺优化:部分厂商采用水性溶剂替代或加装溶剂回收系统,但干燥能耗问题仍存

图1. 湿法电极制造过程的流程图[1]

二、干法电极技术突破

干法工艺跳过涂布/干燥环节,分为两大技术路线:

1. 干混工艺(Dry Blending)

- 通过机械研磨或气体辅助混合实现活性物质、导电剂、粘结剂的均匀分散

- 关键技术:双刃研磨、流态化混合,防止颗粒团聚

- 核心价值:提升固态电池电极一致性与生产效率

2. 干法涂布(Dry Coating)

▶ Maxwell专利技术

采用PTFE粘结剂(分子量106-107g/mol)实现:

- 干法制纤→热压成型(80℃)→压延降孔隙率

- 卷对卷生产,厚度控制精度达微米级

▶ 喷涂技术

- 干混颗粒静电喷涂+UV固化增强附着力

- 当前瓶颈:涂覆量/厚度均匀性控制

▶ 前沿探索

- 热熔挤出:固态电解质(SPE)薄膜制备

- 3D打印:热塑性聚合物电极(无机材料仍处实验室阶段)

三、干法电极核心优势

|

维度 |

湿法工艺 |

干法工艺 |

|---|---|---|

|

成本 |

溶剂处理占48% |

降低10-15%总成本 |

|

能耗 |

高(干燥+NMP回收) |

无溶剂/免干燥 |

|

性能 |

孔隙率30-40% |

孔隙率<20% |

|

厚度控制 |

≤100μm |

可达300μm |

性能突破:

1.电极厚度提升→能量密度增加15-20%

2.粘结剂分布优化→倍率性能提升

3.减少非活性物质→体积利用率提高

四、产业化挑战

1.材料兼容性

- PTFE适配多数电极材料,但PVDF与LLZO等固态电解质存在界面问题

- 硫化物电解质接触活性优于氧化物

2.循环机制

- 干法电极在长循环中的结构演变数据尚不完善

3.量产瓶颈

- 大面积电极均匀性(>1m幅宽)

- 干法成膜良率(当前<90%)

参考文献:[1] Hawley, W. B.; Li, J. Electrode manufacturing for lithium-ion batteries—Analysis of current and next generation processing. Journal of Energy Storage 2019, 25, 100862.

科学指南针已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证,并荣获国家高新技术企业、国家“互联网+科研服务领军企业等多项荣誉。未来,科学指南针将继续朝着“世界级科研服务机构”的目标,在产品研发和用户服务等方面持续努力,为科学发展和技术创新做出更大贡献。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-07-01

2025-07-01

4325

4325

0

0