【摘要】 本研究通过创新电化学X射线原位电池,在传统衍射仪实现电解铜层沉积过程实时观测。揭示微结构动态演变规律,规避自退火干扰,为电子器件镀铜工艺提供关键技术支撑。

电解铜沉积作为最早的电镀技术,自19世纪起广泛应用于电铸、印刷电路板制造。20世纪90年代,IBM将铜引入芯片互连工艺(大马士革工艺),推动电解沉积技术在微电子领域(高密度连接器、电路板等)的关键作用。电解铜层因低残余应力、高导电性及抗迁移性脱颖而出,其性能高度依赖晶体尺寸、织构取向及微观应力等结构参数。值得注意的是,铜层沉积后存在显著的自退火现象,微结构在几小时至数天内持续演变,且表面易氧化。因此,原位XRD技术成为实时监测电解铜层微结构动态变化的理想手段。

技术挑战与创新

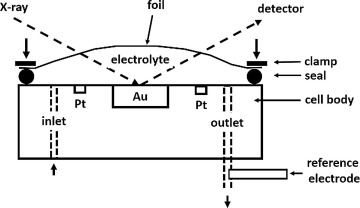

早期原位XRD研究受限于水体对X射线的强吸收,需依赖同步辐射光源,但设备稀缺且成本高昂。本研究基于Fleischmann薄层电解池原理,创新开发适用于传统衍射仪的电化学X射线原位电池(图1),实现过电位下数微米级铜层的实时观测。

图1电化学 X 射线电池示意图

实验方法

1.电极处理:

- 工作电极为直径10mm的金圆柱体(PMMA封装),表面经OP-S悬浮液抛光及P4000碳化硅精磨,超声清洗去除残留。

- 铂环作为对电极,Ag/AgCl(3M KCl)为参比电极(E=197mV vs. SHE)。

2.电解体系:

- 电解液:50mM CuSO₄·5H₂O + 100mM H₂SO₄(pH=1.1,电导率46.4 mS/cm),氮气除氧循环(流速2.2mL/min)。

- 电池窗口采用低X射线吸收聚酯薄膜密封。

3.原位表征:

- 使用3003TT衍射仪(Cu-Kα光源,Göbel镜平行光,流星探测器),单次采集时间<10分钟。

- 数据经TOPAS V6软件解析,SEM形貌分析由Zeiss Crossbeam 40完成。

核心发现

1.实时微结构演变:原位XRD证实电解铜层的晶粒尺寸与织构在沉积过程中同步变化,排除氧化干扰(持续电位控制+密封环境)。

2.自退火机制:准原位观测规避了传统离位分析中自退火效应的影响,首次捕获沉积态铜层的初始微结构状态,为研究松弛过程提供基准。

3.技术普适性:该电解池设计可在常规衍射仪运行,突破同步辐射依赖,助力工业界原位监测工艺优化。

结论

本研究成功建立低成本的电解铜层原位XRD分析方法,揭示沉积参数对微结构的动态调控机制,为高可靠性电子器件镀铜工艺提供理论支撑。

参考文献:1.M.Schneider, M. Weiser, B. Matthey, M. Herrmann, In-situ xrd-investigation of electrolytic copper layer, Applied Surface Science, Volume 457, 2018, Pages 815-820, ISSN 0169-4332, https://doi.org/10.1016/j.apsusc.2018.06.175.

您已经拒绝加入团体

您已经拒绝加入团体

2025-06-03

2025-06-03

1739

1739

0

0