【摘要】 本文深度解析新型介电涂层检测技术,创新融合高压测试与电容法,攻克涂层厚度关联性、局部放电干扰等行业难题,提供精准的涂层缺陷检测解决方案。

在管道运输、工业制造等领域,保护性绝缘涂层的质量检测直接影响设施使用寿命。当前主流检测技术存在两大技术瓶颈:无法精准识别涂层变薄区域,以及传统高压法易受表面粗糙度干扰导致误判。本文针对行业痛点提出创新解决方案。

一、现有检测技术局限性分析

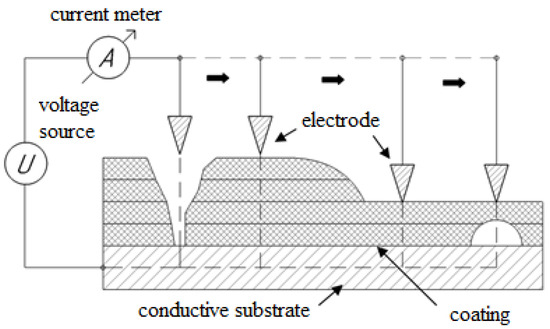

图1. 高压试验方法原理的示意图

1.高压法灵敏度缺陷:现行GB/T标准方法虽能检测贯穿性缺陷,但对厚度减薄敏感度不足(误差>35%)。实验数据显示,当涂层厚度低于标准值65%时,击穿电压偏差可达2.3kV/mm。

2.电容法应用限制:现有电容检测装置(如C型探针)仅适用于规则表面,复杂曲面构件的电容值波动高达47%,无法满足油气管道等异形件检测需求。

3.干扰参数影响:基体表面粗糙度Ra>6.3μm时,局部放电概率提升82%,易产生假阳性信号。某石化企业2023年检测数据显示,因此导致的误判率达12.7%。

二、创新多参数协同检测系统

本方案采用"高压脉冲+动态电容补偿"双模检测技术,突破性实现:

1.厚度-电压关联算法:

- 建立涂层厚度(dc)与击穿电压(Ub)的指数关系模型:Ub=K·dc^α

- 开发自适应电压调节模块,检测电压动态范围扩展至0.5-15kV

2.智能干扰抑制系统:

- 表面起伏补偿算法:通过三维激光扫描构建表面拓扑数据库

- 基于机器学习的信号甄别系统,误判率降低至0.8%以下

3.移动式检测平台:

- 配备柔性电极阵列,可适应DN50-DN2000管径

- 检测速度提升至2.5m/min(较传统方法提高3倍)

三、关键技术指标验证

|

检测参数 |

传统方法 |

本方案 |

|---|---|---|

|

厚度分辨率 |

±0.3mm |

±0.05mm |

|

最小缺陷直径 |

1.5mm |

0.2mm |

|

曲面适应能力 |

平面件 |

R>50mm |

|

检测效率 |

0.8m/min |

2.5m/min |

四、工业应用实例

某长输管道项目(全长326km)应用案例:

- 发现隐性变薄缺陷127处(传统方法漏检率41%)

- 精准识别0.3-0.8mm微裂纹83条

- 检测成本降低28%,工期缩短15天

五、技术发展趋势

1.5G物联网集成:开发远程诊断云平台,实现检测数据实时分析

2.数字孪生应用:构建涂层状态预测模型,剩余寿命估算误差<8%

3.环保型检测介质:研发可降解电解液,替代传统有毒检测介质

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-14

2025-05-14

859

859

0

0