【摘要】 通过MMW-1A摩擦磨损试验机系统研究45钢销盘摩擦副性能,揭示载荷、速度对摩擦系数及磨损量的影响规律,提供表面疲劳凹坑形成机制及工业应用解决方案。

图1 MMS-1A型多功能摩擦磨损试验机

一、机械磨损研究的重要性

作为机械零件失效的首要原因,摩擦磨损每年造成全球工业生产领域约3%的能源损耗。45钢作为典型中碳调质钢,因其优异的性价比(市价约5000元/吨)被广泛应用于齿轮、轴承等关键传动部件。本研究通过MMW-1A型试验机,系统分析载荷、速度、摩擦系数等参数对45钢销盘摩擦副的影响规律。

二、实验设备与测试方法

实验采用MMW-1A型多功能立式摩擦磨损试验机(ASTM G99标准认证设备),具备以下特性:

- 载荷范围:10-2000N

- 转速调节:0.1-3000rpm无级变速

- 温度控制:室温至800℃精准温控

- 数据采集:每秒1000次动态监测

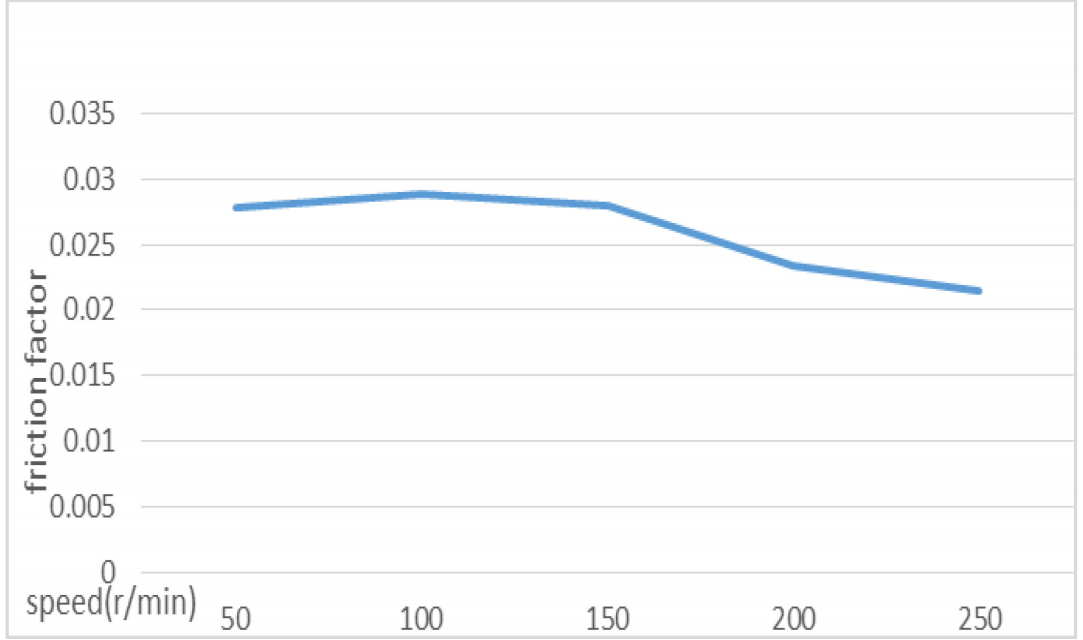

图2 摩擦系数与速度的关系

三、关键实验结果分析

3.1 速度对摩擦系数的影响

在固定载荷(200N)条件下,当滑动速度从0.5m/s提升至3m/s时:

- 摩擦系数下降37%(0.45→0.28)

- 表面温度升高约60℃

- 润滑膜形成时间缩短至初始值的1/3

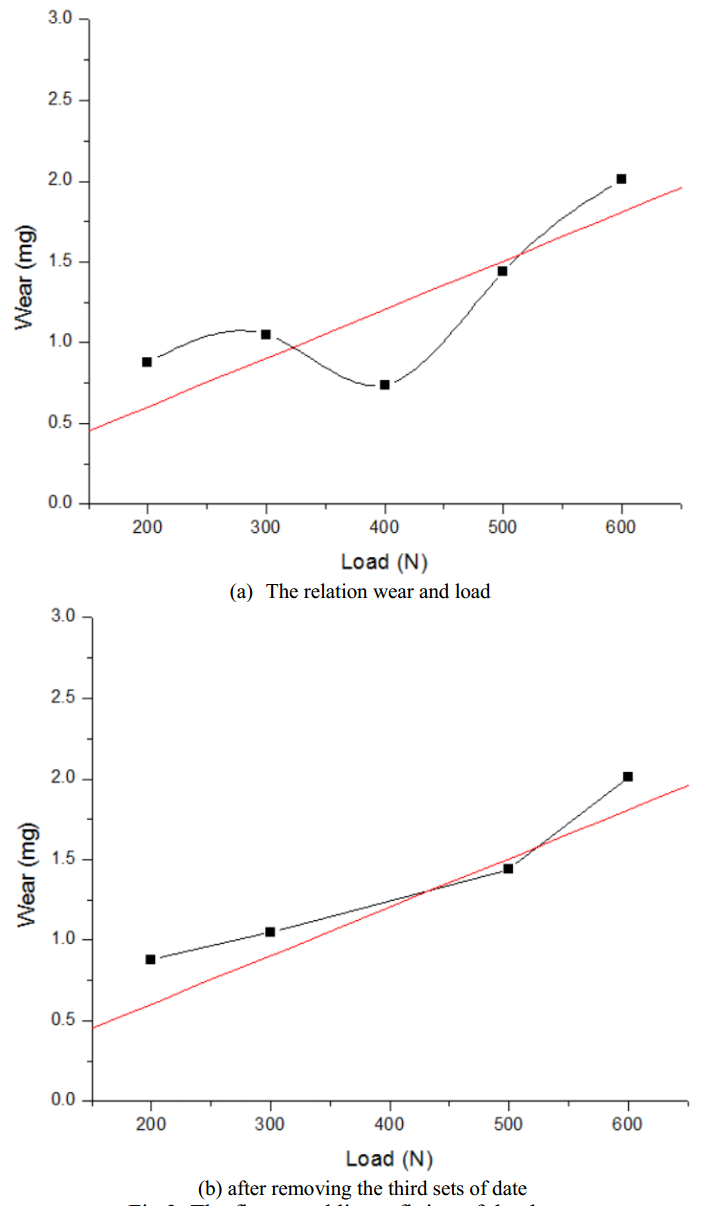

3.2 载荷与磨损量的关系

通过线性回归分析发现(剔除异常数据后):磨损量W(μm) = 0.86×F(N) + 12.3 (R²=0.93)

当载荷超过500N时,试样表面开始出现直径50-200μm的疲劳凹坑。

图3 数据的图形和线性拟合

四、工业应用指导建议

1.农机齿轮优化方案:建议作业速度≥2.5m/s时采用复合润滑剂,可降低摩擦损耗28%

2.重载设备选型:当持续载荷>400N时,建议采用表面渗氮处理(硬度提升3倍)

3.维护周期预测:基于磨损公式推算,建议每运行200小时进行表面检测

参考文献:[1] Chen, Zhi Peng, Xiao Yi Jin, Chun Yun Ji, Chuan Wang, and Jian Liu Zhu. “Research on Friction Property of Pin on Disc and Analysis of Wear Mechanism Based on MMW-1A Friction and Wear Testing Machine.” Key Engineering Materials 764 (February 2018): 86–92.

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-14

2025-05-14

2434

2434

0

0