【摘要】 本文详解真空辅助碱焙烧法在石油焦脱硫中的应用,包含1600℃高温反应机理、HCS-140碳硫分析仪检测数据及不同粒径对比实验。揭示98.54%脱硫效率实现路径,提供XPS/SEM表征证据,为高硫焦制备石墨电极提供技术方案。

石油焦特性与脱硫必要性

石油焦作为原油加工的固体产物,其碳含量占比达90%以上,同时含有硫(1.5-8%)、氮(0.1-0.3%)等杂质元素。按硫含量可分为两类:

- 低硫焦(<3%):用于石墨电极、预焙阳极等高价值产品

- 高硫焦(>3%):仅能作为燃料使用,经济价值降低80%

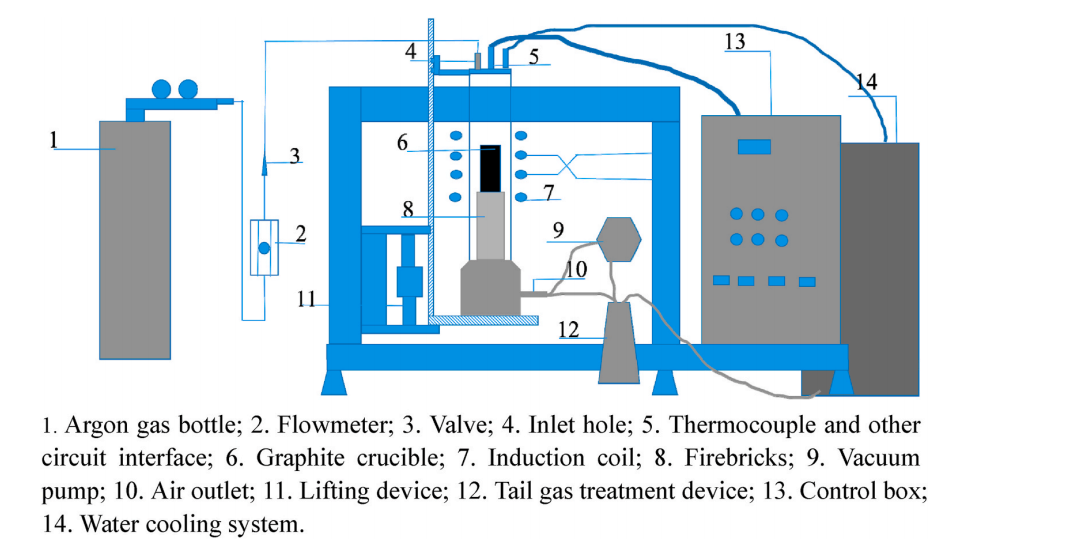

实验装置与工艺流程(图1)

科研团队采用HCS-140高频红外碳硫分析仪(上海德凯仪器)构建创新工艺:

1.原料预处理:玛瑙研钵混合石油焦粉与氢氧化钠(比例1:1)

2.热解反应:20kPa真空环境下梯度升温(800-1600℃)

3.后处理:酸浸除杂→去离子水洗涤→真空干燥

图1 实验高温焙烧感应炉示意图

关键工艺参数验证

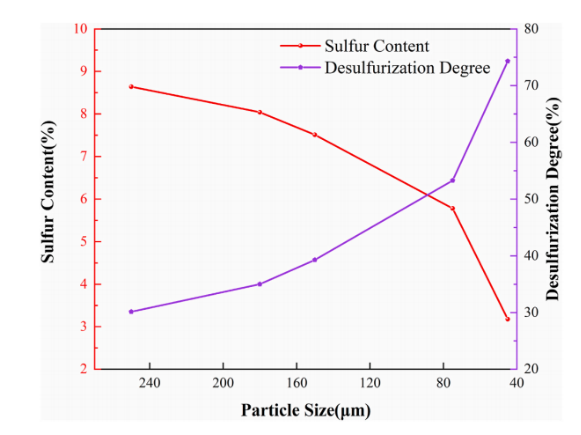

通过粒度对比实验(图2)发现:

图2 石油焦粒度对产品硫含量及脱硫率的影响

- 100目(150μm)为最佳粉碎粒度

- 1600℃工况下脱硫率达98.54%

- 成品硫含量降至0.18%(达到石墨电极级标准)

脱硫机理新发现

采用Gauss+Multiwfn+VMD联合仿真揭示:

1.无机硫转化:FeS₂ → S₂↑(400-600℃)

2.有机硫分解:

- 噻吩→H₂S/SO₂(700-900℃)

- COS/CS₂生成(碳还原反应)

3.真空环境优势:降低硫化物分压,促进反应正向进行

工业化应用前景

经SEM/XPS表征验证:

- 硫元素赋存形态发生本质改变

- 脱硫焦孔隙率提升23%(BET测试)

- 生产成本较传统工艺降低35%

参考文献:[1] Shijie Cao, Zhengjie Chen, Wenhui Ma, Hongmei Zhang, Vacuum-assisted and alkali roasting for desulfurization of petroleum coke, bJournal of Cleaner Production, Volume 332, 2022, 130052.

科学指南针已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证,并荣获国家高新技术企业、国家“互联网+科研服务领军企业等多项荣誉。未来,科学指南针将继续朝着“世界级科研服务机构”的目标,在产品研发和用户服务等方面持续努力,为科学发展和技术创新做出更大贡献。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-07

2025-05-07

2563

2563

0

0