【摘要】 集成电路的发展促进了日益强大的电子设备的微型化,但是在无约束的人类行为中无缝集成电子系统到可穿戴设备仍然具有挑战性。

厉害了!可穿戴电子织物问世——将储能、传感和显示集成到一件衣服上!

集成电路的发展促进了日益强大的电子设备的微型化,但是在无约束的人类行为中无缝集成电子系统到可穿戴设备仍然具有挑战性。传统电子设备通常笨重而刚性,难以满足可穿戴设备的灵活要求。一种有前景的解决方案是减小它们的厚度,增加其柔韧性,并使其更容易附着到人体上。一种有前景的途径是薄膜电子设备,例如电子皮肤,在近年取得了显著的成功。1D配置的纤维电子设备非常灵活和可拉伸,可以编织成舒适透气的纺织品,与可穿戴设计相容。

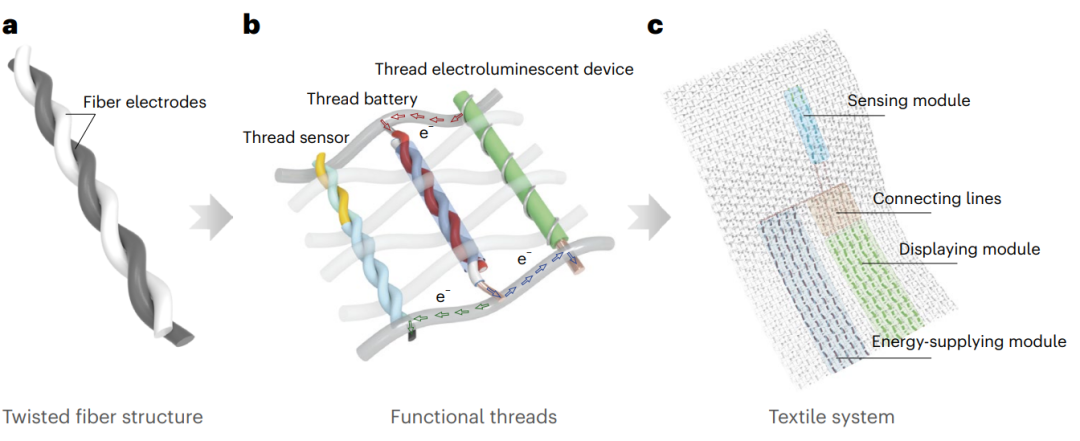

纤维设备已经在能量收集、存储、发光和传感等方面取得了最近的功能性发展,并带头构建了纺织电子系统作为功能强大且多功能的设备,可以设计具有互补功能。然而,与平面设备相比,纤维设备具有高度曲面,这给常用于制作笨重和薄膜微电子器件的集成方法带来了挑战。将扭曲的线程编织到纺织品中是一种解决这些挑战的策略,通过提供丰富的交织点以实现快速和高效的电气互连,同时保持纺织品的透气性并提供稳定的接口和良好的柔韧性。

2024年3月1日,复旦大学彭慧胜院士课题组开发了一种新的扭曲制备工艺,用于制造纤维电极,使其能够编织成功能性线程并整合到纺织品中。通过这种设计,能够保持稳定的接口性能和良好的柔韧性,并且在纺织品结构中有利于实现高效的电路连接。电子纺织品可以定制为显示器、健康监测器和电源等功能。整个制备过程约需10天,适合具有能源和电子设备制备经验的研究人员易于复制。该研究成果以“Design and fabrication of wearable electronic textiles using twisted fiber-based threads”为题,发表在Nature Protocols上。该论文共同第一作者是复旦大学的张铠麟博士,施翔博士, 江海波博士, 曾凯雯博士后。

将储能、传感和显示集成到一件衣服上

在电子线程的设计和制备方面,该工艺利用扭曲结构构建了一系列稳定的纤维电极,并基于此制备了三种不同功能的纤维设备。首先,在电导纤维基底上涂覆或电镀活性材料以制备纤维电极,然后将纤维阳极和阴极扭曲成线状设备。扭曲结构提供了适量的内部应力,确保了纤维设备的稳定性,并使其非常适合日常穿戴纺织品。通过调整扭曲的方式,作者制备线电池、线电化学传感器和线电致发光器件等代表性纤维设备——通过精细调节制备参数,实现了高性能的纤维锂离子电池(TLIBs)、微型传感器系统(MSTs)、纤维发光电极器件(TELDs)以及集成纺织系统。

在电路设计和将电子线程集成到纺织系统中的过程中,作者设计了有组织的纤维设备排列和互连电路,组装成供能、传感和显示模块。还开发了逻辑电路来连接不同的功能模块,并利用导电纤维。能源供应和传感模块分别连接到微控制器,用于能量分配的控制和传感信号的实时采集。最后,作为一个原型,作者成功地将该系统缝制在一件夹克上,并能够实时显示志愿者的汗液离子水平。

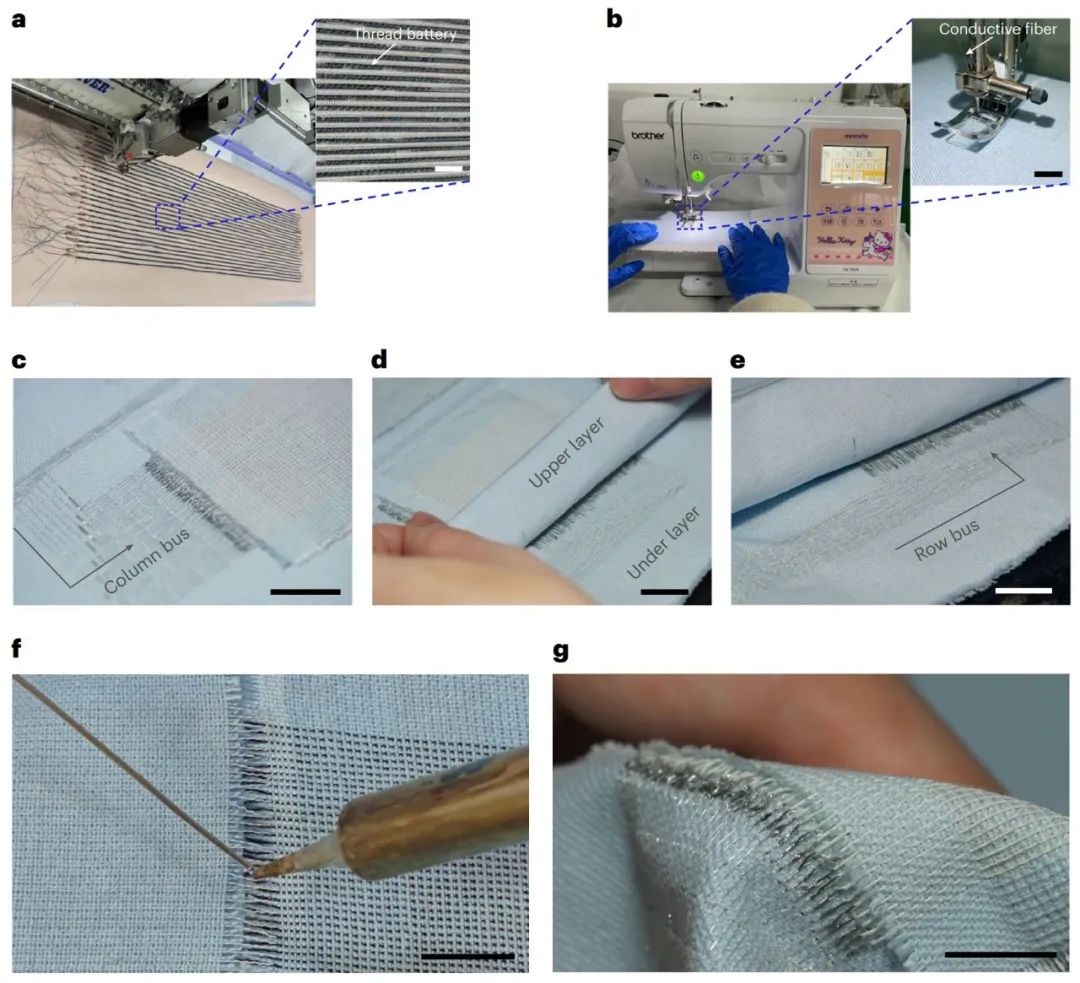

图1 | 电子线程集成到纺织系统中的示意图。

线状锂离子电池(TLIBs)的制备和测试

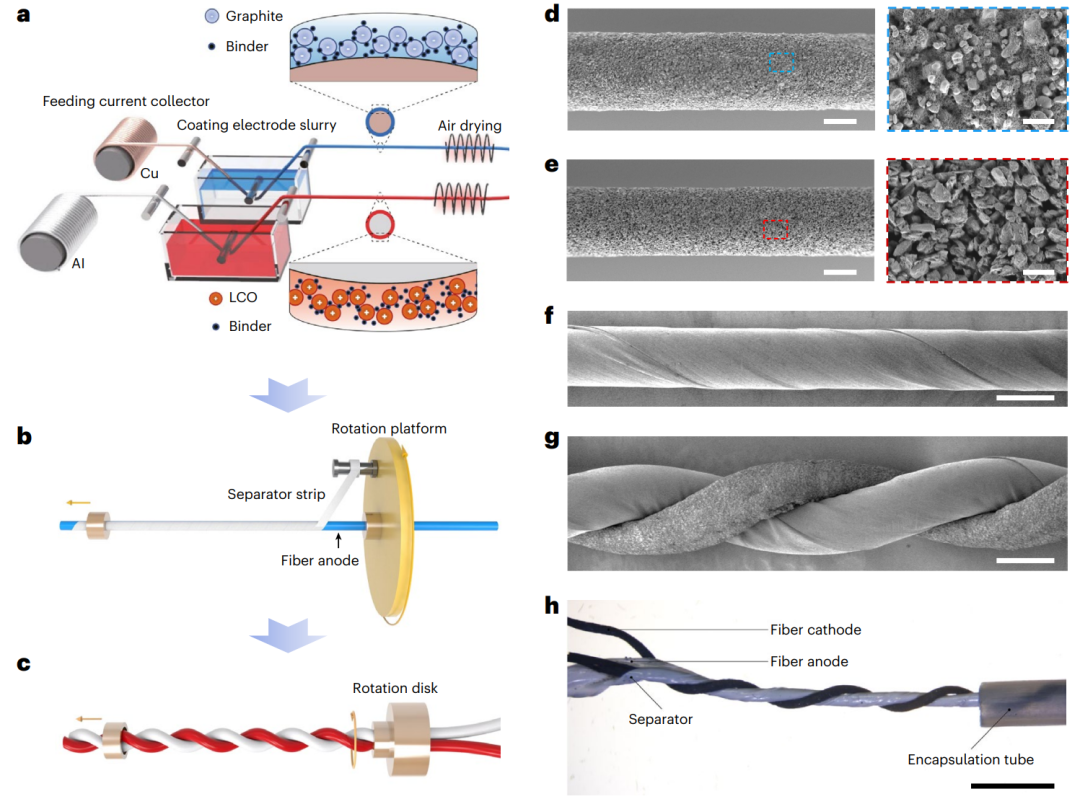

制备TLIBs的详细步骤,包括清洁纤维电流收集器、正极浆料的制备、负极浆料的制备、纤维阳极的制备、电池组件的装配、注入电解液和密封、以及TLIBs的结构表征和电化学测试步骤。这些步骤描述了从准备材料到组装成电池、进行结构表征和电化学测试的过程,确保了TLIBs的制备过程标准化和可重复性,以及对其性能的全面评估。

图2 | 线状锂离子电池的制备示意图和结构。a. 连续制备纤维阳极和纤维阴极所使用的设置的示意图。b. 封装分隔膜的示意图。c. 通过扭曲过程组装电池单元的示意图。d-g. 纤维阳极(d)、纤维阴极(e)、带有分隔膜的纤维阳极(f)和扭曲的电池单元(g)的扫描电子显微镜(SEM)图像。比例尺为200 μm(d和e,左)、20 μm(d和e,右)和500 μm(f和g)。h. 拆解的TLIB以展示其组件,包括正极、负极、分隔膜和封装管。比例尺为4 mm。

多功能传感器纤维束(MSTs)的制备和测试

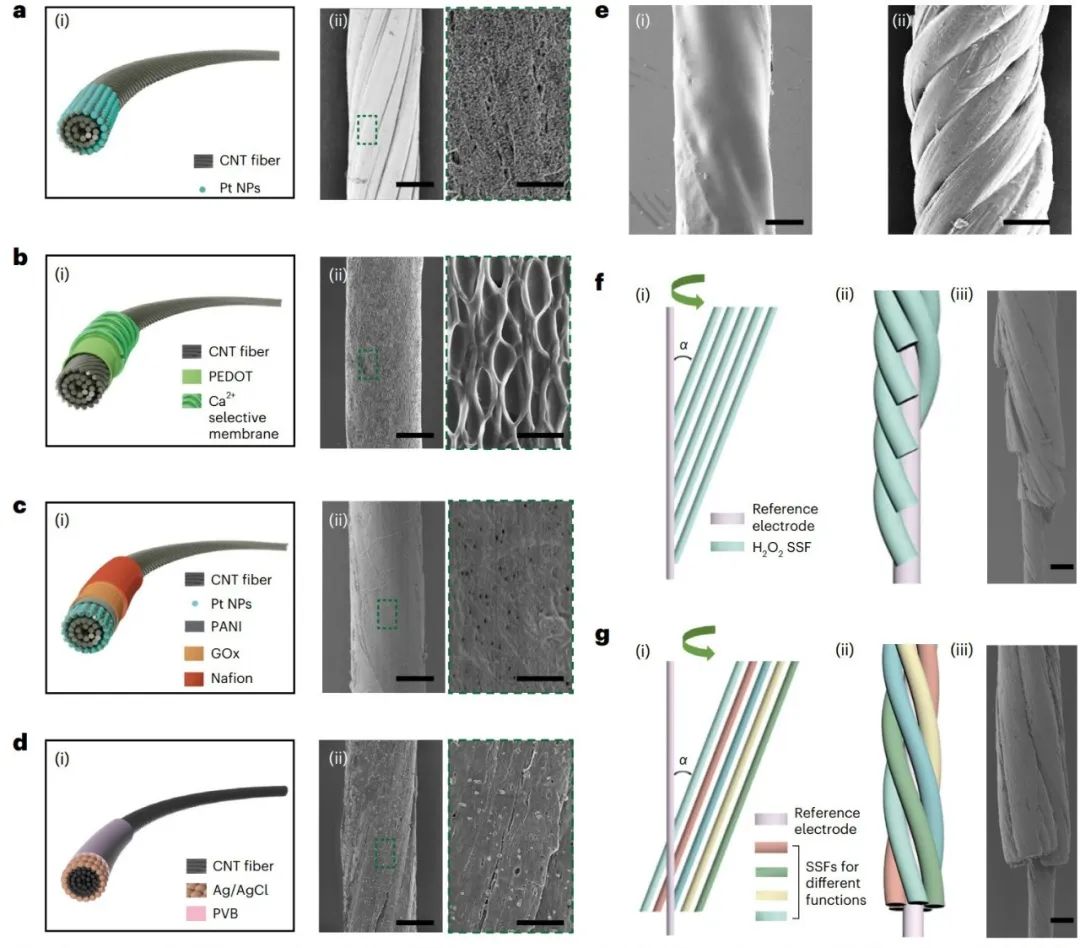

接着文章描述了制备MSTs的步骤以及对其结构特性和感测性能的表征。其中包括了制备碳纳米管(CNT)纤维、离子传感器纤维、过氧化氢传感器纤维、葡萄糖传感器纤维和参考电极的步骤。制备过程中涉及到各种化学溶液的配制、涂覆、干燥、存储等步骤,以及使用化学气相沉积和电化学方法。最后,对MSTs的结构和感测性能进行了表征,包括扫描电子显微镜观察、电化学测试和柔性电子测试等。

图3 | MST的示意图和结构。a–c,检测H2O2(a)、离子(b)和葡萄糖(c)的SSFs的示意图(i)和SEM图像(ii)。比例尺,25 μm(ii,左)和1 μm(ii,右)。d,参考电极的示意图(i)和SEM图像(ii)。比例尺,25 μm(ii,左)和1 μm(ii,右)。e,SSFs上的绝缘涂层的SEM图像(i)和集成到MST中的单独SSFs的SEM图像(ii)。比例尺,10 μm(ii,左)和20 μm(ii,右)。f和g,用于空间分析(f)和多重监测(g)的MSTs的示意图(i和ii)和SEM图像(iii)。比例尺,50 μm。

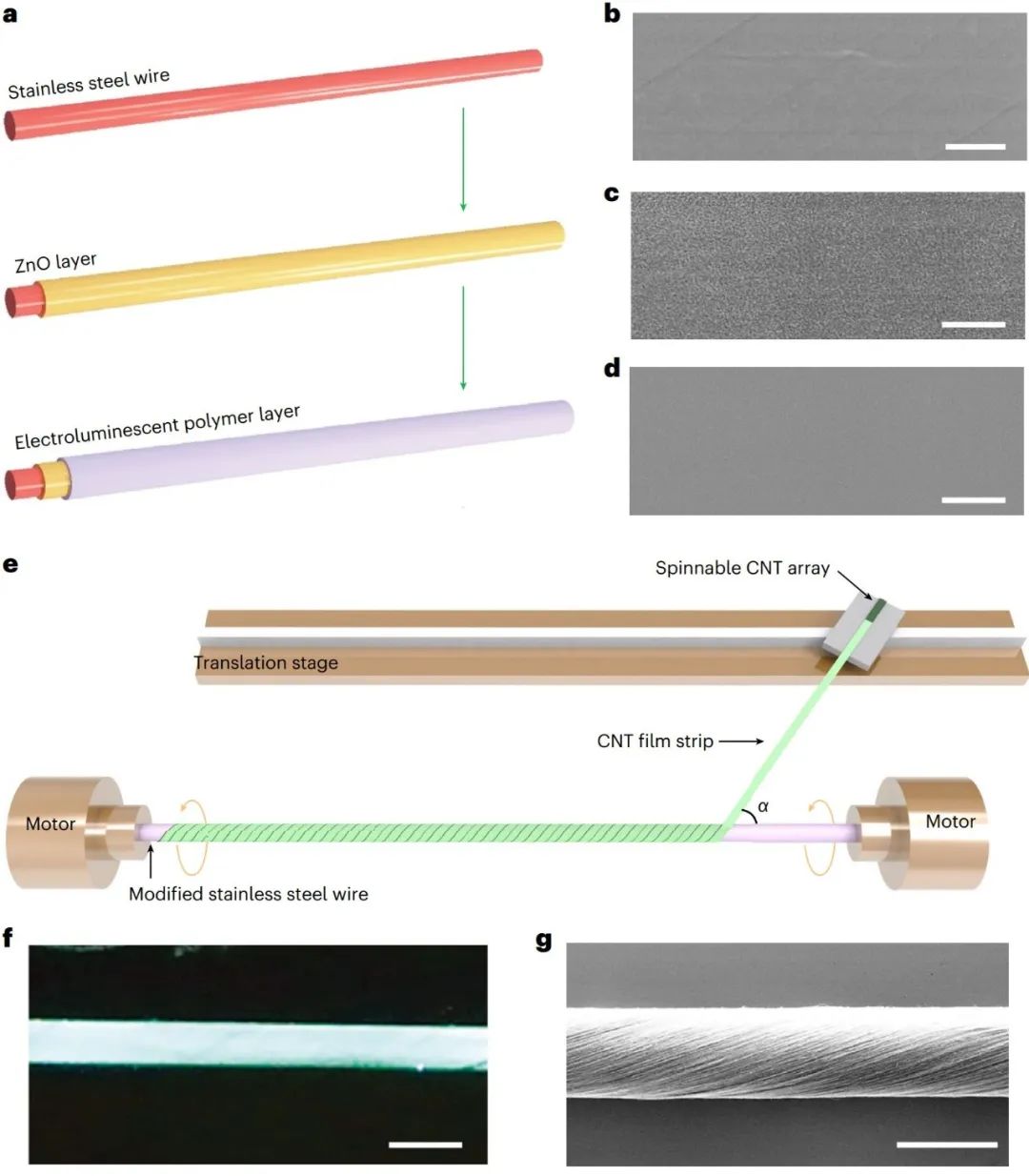

电致发光器件(TELDs)的制备和测试

TELDs由光纤发光电极和碳纳米管(CNT)带组成。制备光纤发光电极包括对不锈钢丝进行清洁、涂覆氧化锌(ZnO)前驱体溶液和活性发光混合浆料,然后对其进行真空干燥和存储。CNT带的制备包括通过电子束蒸发法在硅片上沉积铝氧化物和铁薄膜,然后将其放入管式炉中进行化学气相沉积以生长碳纳米管,最后切割并固定CNT带。TELDs的组装涉及将CNT带缠绕在光纤发光电极上,同时设置旋转和平移运动来实现均匀缠绕。最后,对TELDs的结构和发光性能进行了表征,包括形貌分析和发光强度测量,以及在经历弯曲后的发光性能测试。

图4 | 电致发光器件(TELD)的制备示意图和结构。a,光纤发光电极的制备示意图。b–d,裸不锈钢丝(b),氧化锌纳米颗粒层(c)和电致发光聚合物层(d)的高倍率扫描电镜(SEM)图像。比例尺,250纳米(b),400纳米(c)和5微米(d)。e,将碳纳米管带缠绕在修改后的不锈钢丝周围以制备TELD的示意图。f,直径为127微米、施加9V电压的照明TELD的照片。比例尺,200微米。g,TELD的SEM图像。比例尺,150微米。

电子线程集成到纺织系统

在这一部分中,作者描述了如何将电子线缆组装到纺织系统中,包括电子线在纺织物上的排列、不同模块之间的连接以及将纺织系统连接到外部集成电路的过程。主要包括以下几个步骤:

1. 在纺织品上设计电路布局,包括能源供应、感应和显示模块,以及每个模块与微控制器和显示模块驱动器之间的互连。

2. 将设计的电路布局打印在热转印纸上,并使用剪刀去除空白区域,然后将转印纸平铺在纺织品上进行热转印,以将电路图案转移到纺织品上。

3. 使用数位缝纫机将电子线缆缝制到纺织品上,形成感应和显示模块,并使用银涂料和焊接机将碳纳米管电极连接到导电线上。

4. 将微控制器和显示模块驱动器通过连接器连接到纺织电路,建立电池与微控制器、电极与微控制器、以及电极与显示模块之间的连接。

5. 将主控板连接到其他电路板,包括显示模块驱动器、传感模块板和下载器,然后通过下载器将预先编写的程序刷新到微控制器上。

6. 测试纺织系统的功能性,包括读取来自纤维传感器的数据、依次点亮电致发光器件以验证印刷电路板的稳定性和可靠性,并通过蓝牙将数据传输回智能手机进行监控和记录。

7. 将集成纺织品缝制到夹克袖子的上臂上,确保线缆电池已经预先充电,并通过操作显示模块来确认集成纺织品的正常功能。

8. 志愿者进行有氧运动,保持出汗状态,然后通过纺织系统中的显示模块实时观察志愿者汗液中的离子水平,以验证纺织系统的功能性。

图5 | 集成到纺织系统中的示意图。a、将电子线缆缝制到纺织品中的照片。比例尺,5 毫米。b、显示导电纤维作为连接线被数控缝纫机缝入纺织品中的照片。比例尺,5 毫米。c–e、显示连接线缝入纺织品中的照片。比例尺,2 厘米。f、显示通过焊接电子线缆连接纺织品中的连接线的照片。比例尺,1 厘米。g、显示折叠的连接点仍然牢固的照片。比例尺,1 厘米。

成果展示

对于TLIBs,通过优化制备参数得到了均匀涂层的纤维阴极和阳极,随后通过包裹形成连续的分隔层,然后通过扭曲获得结构稳定的TLIBs。TLIBs的线性增长的容量和能量表现出卓越的性能,高循环稳定性,并且经历了大量的弯曲测试后仍然保持稳定。具体来说,100个TLIBs(每个长度为1米)在0.1C速率下的比容量在160至180mAh/g之间(图6b)。TLIBs的独特扭曲结构为电极之间提供了短而稳定的锂离子传输通道,因此在500次充放电循环后,TLIBs显示出很高的循环稳定性,容量保持率为90.5%,库仑效率为99.8%(图6c,d)。经过广泛的弯曲测试后,TLIBs的容量保持率进一步在经过10万次弯曲循环后仍保持在80%以上(图6e)。他们的扭曲策略可以扩展到其他高能量密度的能源存储系统,例如锂空气电池、锂金属电池和锂硫电池。

图6 | 纤维锂离子电池(TLIBs)的电化学性能和稳定性。

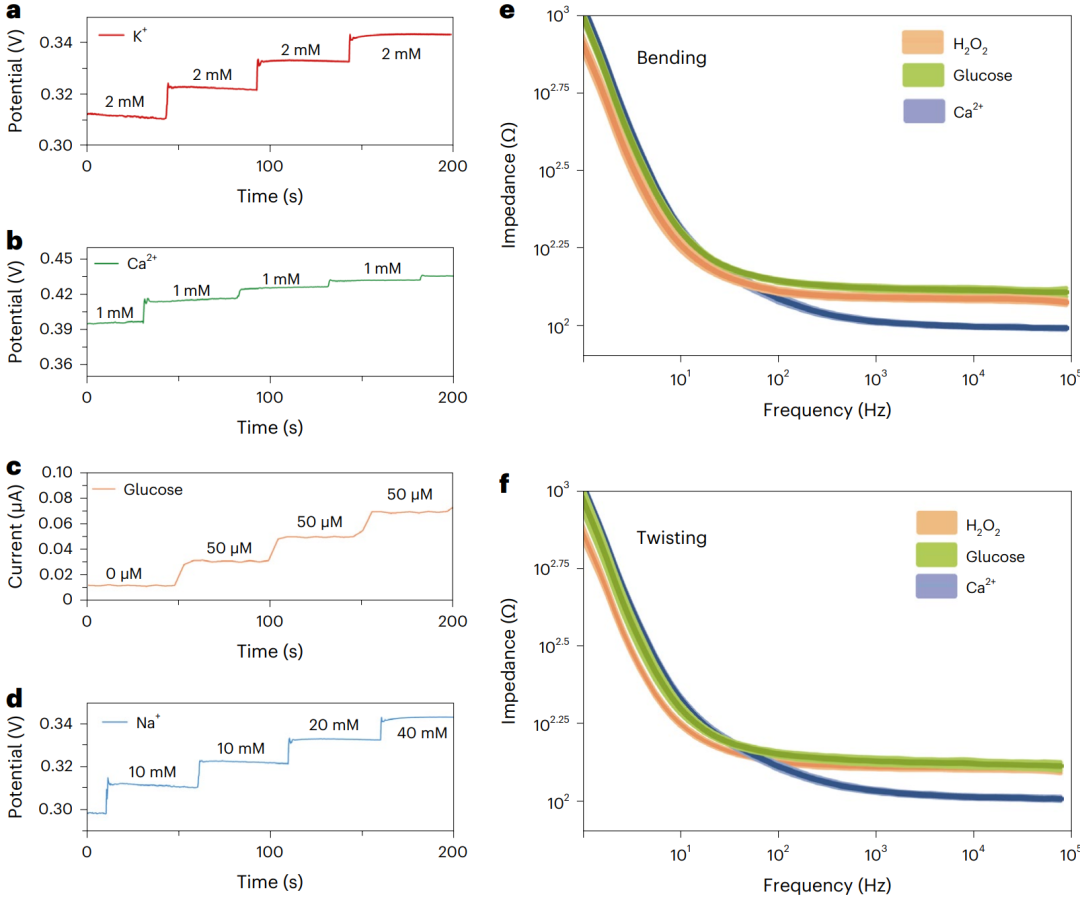

对于微型传感器系统(MSTs),利用CNT纤维的高比表面积和电导率,形成了均匀的表面层,确保了传感器的有效性能(图7a–d)。MSTs的稳定的扭曲结构和内在的柔性使得每个传感器的性能不受干扰(图7e,f)。

图7 | MST的多模感应性能和稳定性。

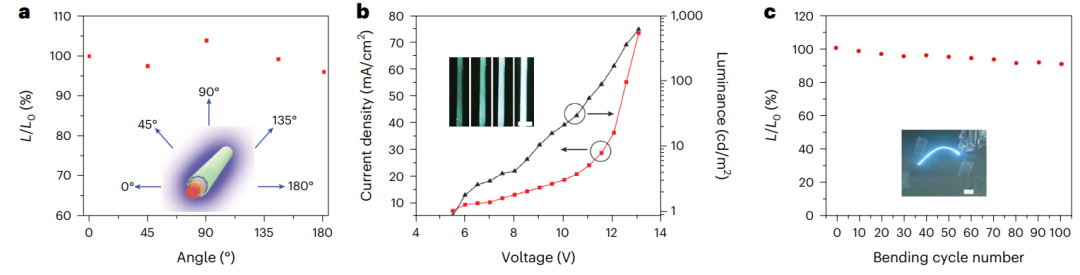

对于纤维发光电极器件(TELDs),通过调节涂层工艺构建了连续均匀的ZnO层,使得TLIBs表现出一致的亮度,且在变形时仍保持稳定。

图8 | TELDs的发光均匀性和稳定性。

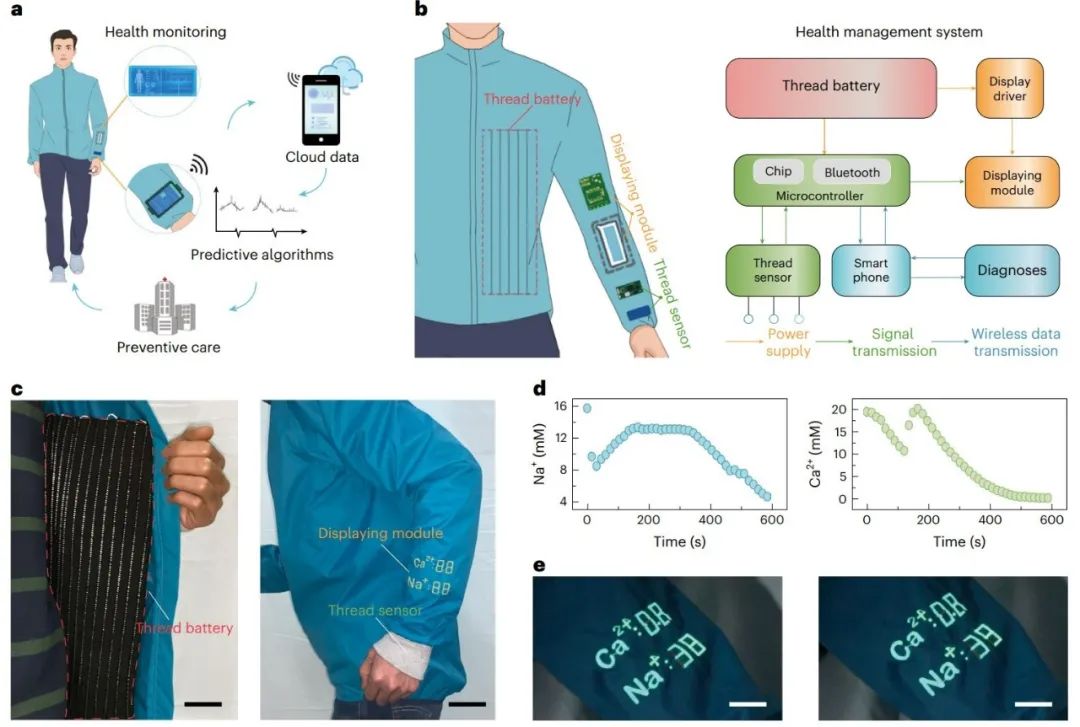

最后,将纺织系统整合到服装中,并优化了系统架构,更好地满足人体的需求(图9a),同时融入了美学元素:在服装内层缝入能量供应模块,在袖口缝入传感单元,用于身体液体聚集处,并在前臂处缝入显示模块以获得最佳可见性(图9b,c)。作为概念验证,我们实现了在跑步过程中实时监测和显示志愿者汗液中离子含量(图9d,e)。当由12根长度为1米的纤维电池供电时,它可以持续工作约3天。在实际应用中,建筑电子线缝制后可以进行洗涤。

图9 | 纺织系统的应用示例。

小结

总之,我们提供了一个制造工艺,将纤维电极扭曲成电子线程,这些线程可以编织成大规模的电子纺织品。电子纺织品可以用于诸如能源收集、能量储存、显示器等可穿戴设备所需的其他可定制功能。扭曲工艺促进了纺织品的柔韧性、可伸缩性、连通性和透气性,线程可以包含不同大小和性质的纤维。通过将电子线集成到具有各种功能的纺织品中,例如计算、能量收集和执行,集成纺织系统显示出了广泛的应用前景。

参考文献:

https://www.nature.com/articles/s41596-024-00956-6

来源:高分子科学前沿

您已经拒绝加入团体

您已经拒绝加入团体

2024-03-08

2024-03-08

4172

4172

0

0