【摘要】 单晶的生长和应用需要确定其相对于材料外表面或其它几何特征的晶格取向。

基于Omega扫描全自动晶体定向仪原理

单晶的生长和应用需要确定其相对于材料外表面或其它几何特征的晶格取向。

目前主要采用的定向方法是X射线衍射法,测量一次只能获取一个晶格的平面取向,测量出所有完整的晶格取向需要进行反复多次测量,通常是进行手动处理,而完成这个过程至少需要几分钟甚至数十分钟。

全自动晶体定向仪采用先进omega扫描方法进行扫描测试,Omega全自动晶体定向仪可以在很短的时间内,通过一次测量获取晶体的全部晶格数据。

因此,omega全自动晶体定向仪特别适合于系列研究和工业应用。

Omega扫描技术发展历程:1989年,博世委托德国EFG公司开发一种快速高效的方法来测量石英振荡器芯片的晶体取向。

博世公司的石英晶体产量因为这个设备从50%上升到了95%,博世和竞争对手购买了许多这套系统,EFG针对不同材料类型开发了更多适用于其他材料的系统这款独特的测量过程称为Omega扫描,基本产品称为Omega / Theta XRD,最高晶体取向定向精度可达0.001°。

目前该技术在欧盟银行等机构经费支持下进行单晶高温合金如涡轮叶片等、半导体晶圆如碳化硅晶圆、氮化镓晶圆、氧化镓晶圆等多种材料研发。

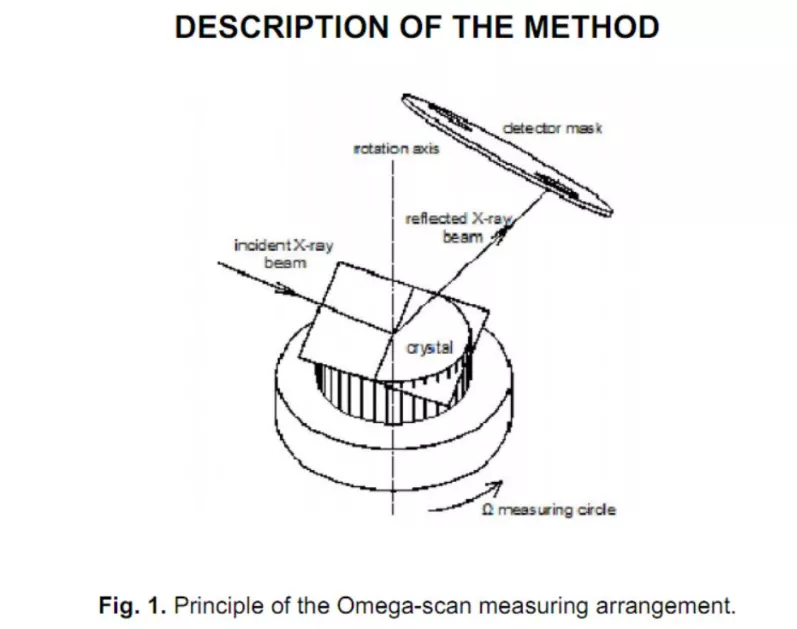

Omega扫描方法的原理如图1所示。在测量过程中,晶体以恒定速度围绕转盘中心的旋转轴,即系统的参考轴旋转,X射线管和带有面罩的数据探测器处于固定位置不动。

X射线光束倾斜着照射至样品,经过晶体晶格反射后探测器进行数据采集,在垂直于旋转轴(ω圆)的平面内测量反射的角位置。

选择相应的主光束入射角,并且检测器前面的面罩进行筛选定位,从而获得在足够数量的晶格平面上的反射,进而可以评估晶格所有数据。整过过程必须至少测量两个晶格平面上的反射。

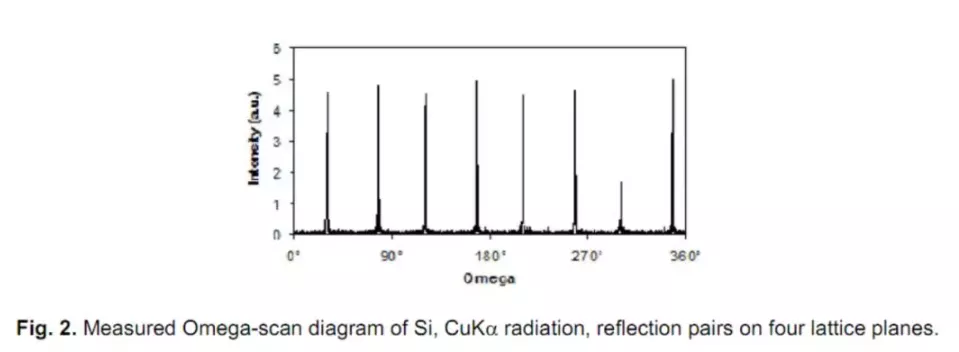

对于对称轴接近旋转轴的晶体取向,记录对称等值反射的响应数(图2),整个测量仅需几秒钟。

利用反射的角度位置,计算晶体的取向,例如,通过与晶体坐标系有关的极坐标来表示。此外,omega圆上任何晶格方向投影的方位角都可以通过测量得到。

具有主要已知取向的晶体可以用固定的排列方式进行布置,但偏离它的范围一般是在几度,有时偏差会达到十几度。在特殊情况下(立方晶体),它也适用于任意取向。

常规晶格的方向是和转台的旋转轴保持一致,获得晶体表面参考的一种可能性是将其精确地放置在调整好旋转轴的测量台上,并将测量装置安装在测量台下面。

如果要研究大晶体,或者要根据测量结果进行调整,就把晶体放置在转台上。

上表面的角度关系可以通过附加的光学工具获取。方位角基准也可以通过光学或机械工具来实现。

基于Omega扫描全自动晶体定向仪应用

如果只测量一个或几个主要方向的材料,则可以使用所描述的简单类型的排列方式,对于每个不同类型的反射都有对应的合适的面罩。有时,为了扩大接收角范围,可以使用两个探测器。

为了更广泛的应用,该装置配备有X射线管和探测器系统的设置能力。

图3是用于研究放置在测量台上的表面均匀的晶体的桌面衍射仪。它的射线和检测装置安装在设备下方,可以应用于大量的晶体种类和取向。

可调止动器允许测量方位角,例如晶片的平面或凹口。

为了能够测量不同的材料和取向,X射线管和检测器可以使用相应的圆圈来移动,这也允许常规衍射测量。

因此,Omega扫描测量可以与摇摆曲线扫描相结合,用于评估晶体质量。而且初级光束准直器配备有Ge切割晶体准直器,这两种模式都可以快速便捷地交换使用。

这种类型的衍射仪还可以配备一个X-Y平台,用于在转台上进行3Dmapping绘图。它可以应用于整体晶体取向确定以及摇摆曲线mapping测量。

另外,针对碳化硅SiC、砷化镓GaAs等晶圆生产线,可搭配堆叠装置,一次性同时定位12块铸锭,大幅度提高晶圆生产效率和减小晶圆生产批次误差。

本文所有内容文字、图片和音视频资料,版权均属科学指南针网站所有,任何媒体、网站或个人未经本网协议授权不得以链接、转贴、截图等任何方式转载。

您已经拒绝加入团体

您已经拒绝加入团体

2021-12-24

2021-12-24

6130

6130

0

0