【摘要】 本文详细介绍热膨胀计装置原理、实验方法及在铝泡沫填充过程中的应用,通过温度监测实现泡沫膨胀动力学精确追踪,为粉末冶金工艺优化提供技术支撑。

技术背景与应用价值

中空型材的泡沫填充技术是现代材料工程中的重要工艺,主要分为非原位法和原位法两种路径。非原位法通过预制备金属泡沫并压入型材实现填充,而原位法则直接在空心型材内部进行发泡过程。原位泡沫填充技术因其工艺集成度高、界面结合好等优势,在轻量化结构和功能材料领域备受关注。

然而,原位发泡过程中泡沫膨胀的动态监测和质量控制成为技术难点。Venkat Chilla团队创新性地开发了热膨胀计技术,通过实时监测中空型材不同位置的温度变化来精确追踪泡沫膨胀动力学,为工艺优化提供了可靠的数据支持。

热膨胀计装置设计与工作原理

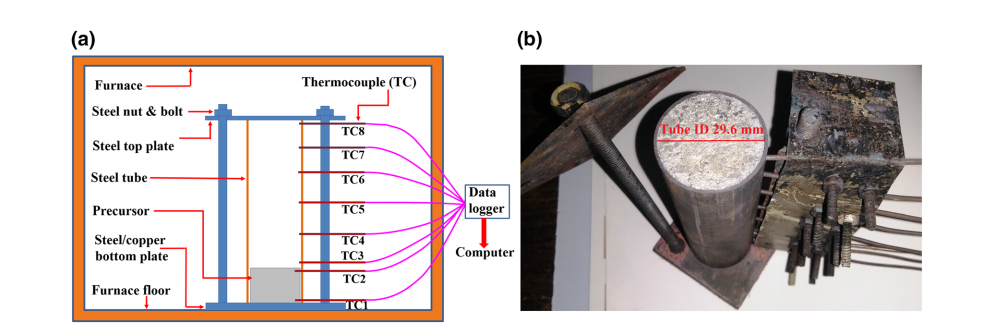

图1 a实验装置示意图。b泡沫填充钢管以及夹具和热电偶的图片

创新监测系统构建

热膨胀计的核心在于将温度测量与泡沫膨胀行为建立定量关系。实验装置采用智能化测温系统,在发泡过程中实时采集多个关键位置的温度数据,通过温度变化特征反演泡沫膨胀状态。

装置组成细节

发泡夹具系统由以下核心部件构成:

-

钢管主体:作为发泡反应容器,尺寸精确控制

-

测温孔设计:沿钢管高度线性分布8个直径2mm孔位

-

热电偶布局:8个K型热电偶(TC1-TC8)分别位于距底部2、18、22、38、54、70、84和98mm高度

-

夹紧系统:顶板、底板通过螺栓螺母实现密封固定

-

温度记录:8通道数字数据记录仪实现连续数据采集

实验参数设置

-

加热条件:700℃电阻炉中保温600秒

-

前驱体:铝基发泡材料

-

升温速率调控:通过不同材质底板(铜板/低碳钢板)实现

-

冷却方式:环境冷却确保自然收缩

实验方法与过程控制

温度监测策略

热电偶系统采用分层布局设计:

-

TC1-TC2:直接插入前驱体内部,监测材料本体温度

-

TC3-TC8:分布在钢管壁不同高度,检测泡沫前沿位置

升温速率影响研究

为探究加热速率对发泡行为的影响,实验采用对比设计:

-

铜底板体系:快速升温条件

-

钢底板体系:常规升温条件

通过不同导热性能的底板材料,实现发泡动力学的差异化研究。

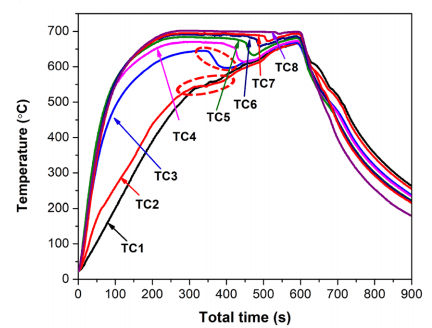

图2 当使用钢底板进行原位泡沫填充时,不同热电偶位置的温度随时间变化图

实验结果与数据分析

温度变化特征识别

实验数据显示明确的温度梯度规律:TC3-TC8热电偶的温度始终高于试样温度(TC1/TC2),且编号较高的热电偶温度持续高于编号较低的位置。这一梯度分布为泡沫高度判定提供了可靠依据。

关键温度事件识别

-

熔化起始点:TC2温度导数显示507℃共晶相熔化开始,与AlSiCuMg合金文献值一致

-

泡沫接触信号:膨胀泡沫与热电偶接触时产生显著温度骤降,在导数图中表现为明显峰谷

-

前沿追踪:通过TC3-TC8的温度下降时序,精确判定瞬时泡沫高度

泡沫膨胀动力学解析

温度导数分析揭示了泡沫膨胀的精细过程:

-

泡沫与TC3接触时温差最大,温度下降最显著

-

相邻热电偶间温差较小,温度变化相对平缓

-

通过温度下降的时序关系,建立泡沫高度-时间演化曲线

技术优势与创新点

实时监测能力

-

多点温度同步采集,时间分辨率高

-

泡沫前沿位置精确追踪

-

工艺参数与膨胀行为直接关联

工艺优化价值

-

避免过热导致的泡沫结构劣化

-

防止加热不足造成的填充不完整

-

为不同几何形状型材提供通用监测方案

科学理解深化

-

建立加热速率与泡沫膨胀率的定量关系

-

揭示温度场与泡沫结构的内在联系

-

为力学性能预测提供理论基础

应用前景与推广价值

工业应用潜力

热膨胀计技术可广泛应用于:

-

汽车轻量化结构件制造

-

航空航天复合材料生产

-

建筑隔热材料开发

-

能量吸收装置优化

科学研究价值

-

泡沫材料形成机理研究

-

多孔材料动力学分析

-

工艺参数优化数据库建立

结论与展望

热膨胀计技术通过创新的温度监测方法,成功实现了中空型材原位泡沫填充过程的实时监控。该装置不仅能够精确追踪泡沫膨胀动力学,还为工艺优化提供了可靠的实验依据。未来研究可进一步拓展到不同材料体系、复杂几何形状以及工业化量产场景的应用验证。

该技术的推广将显著提升泡沫填充型材的产品质量一致性,降低工艺开发成本,推动粉末冶金先进制造技术的发展。

参考文献:[1] Chilla, V., Mondal, D.P., Ram, G.D.J. et al. Thermal Expandometer: A Device for Monitoring In-situ Foam Filling of Hollow Profiles Processed Through Powder Metallurgy. Trans Indian Inst Met 73, 1837–1841 (2020). https://doi.org/10.1007/s12666-020-02000-z

您已经拒绝加入团体

您已经拒绝加入团体

2025-11-17

2025-11-17

620

620

0

0